智能工廠設計規(guī)劃與人工智能應用軟件開發(fā)

隨著工業(yè)4.0時代的到來,智能工廠已成為制造業(yè)轉型升級的核心驅動力。智能工廠不僅實現(xiàn)了生產(chǎn)過程的自動化,更通過人工智能技術的深度應用,構建起高度智能化、柔性化的現(xiàn)代制造體系。本文將系統(tǒng)闡述智能工廠的設計規(guī)劃要點及其與人工智能應用軟件的深度融合。

一、智能工廠設計規(guī)劃的核心要素

1. 整體架構設計

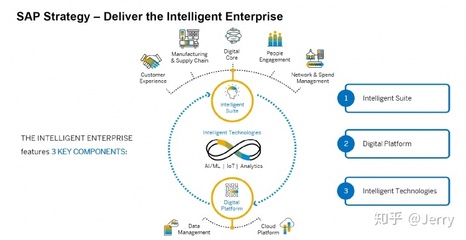

智能工廠設計應從頂層規(guī)劃入手,建立包括物理層、網(wǎng)絡層、數(shù)據(jù)層和應用層的四層架構。物理層涵蓋智能裝備、物聯(lián)網(wǎng)傳感器等基礎設施;網(wǎng)絡層確保設備互聯(lián)互通;數(shù)據(jù)層實現(xiàn)生產(chǎn)數(shù)據(jù)的采集與存儲;應用層則承載各類智能分析系統(tǒng)。

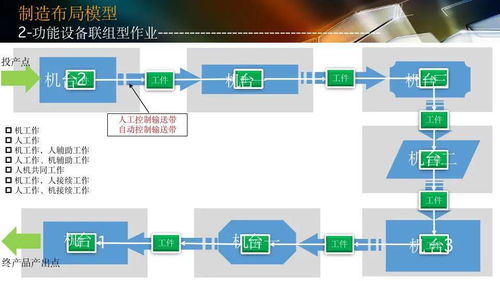

2. 數(shù)字化產(chǎn)線布局

基于精益生產(chǎn)理念,采用模塊化、柔性化的產(chǎn)線設計。通過數(shù)字孿生技術,在虛擬環(huán)境中模擬優(yōu)化生產(chǎn)流程,實現(xiàn)物理工廠與數(shù)字工廠的實時映射與交互。

3. 智能物流系統(tǒng)

集成AGV、立體倉庫等智能物流設備,構建端到端的智能物料配送體系。運用路徑優(yōu)化算法,實現(xiàn)物料準時化、精準化配送。

二、人工智能應用軟件的關鍵開發(fā)領域

1. 智能排產(chǎn)系統(tǒng)

基于機器學習算法,綜合考慮設備狀態(tài)、訂單優(yōu)先級、物料供應等多維因素,實現(xiàn)生產(chǎn)計劃的動態(tài)優(yōu)化與自動調整。系統(tǒng)能夠根據(jù)實時數(shù)據(jù)預測生產(chǎn)瓶頸,提前做出應對策略。

2. 質量檢測與預測

開發(fā)基于計算機視覺的質量檢測軟件,實現(xiàn)對產(chǎn)品缺陷的自動識別與分類。同時利用深度學習模型,建立質量預測模型,從生產(chǎn)過程數(shù)據(jù)中提前發(fā)現(xiàn)質量隱患。

3. 設備健康管理

構建設備預測性維護系統(tǒng),通過分析設備運行數(shù)據(jù),預測零部件剩余壽命,制定最優(yōu)維護計劃。該系統(tǒng)可顯著降低非計劃停機時間,提高設備綜合效率。

4. 能源智能管理

運用數(shù)據(jù)挖掘技術,分析能源消耗模式,建立能源使用優(yōu)化模型。通過實時監(jiān)控與智能調控,實現(xiàn)能源使用的精細化管理。

三、實施路徑與挑戰(zhàn)

智能工廠的建設應采取分階段實施策略:

- 第一階段:完成基礎設施數(shù)字化改造

- 第二階段:部署核心人工智能應用

- 第三階段:實現(xiàn)全價值鏈智能化

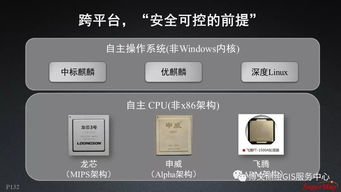

面臨的挑戰(zhàn)主要包括:數(shù)據(jù)安全與隱私保護、傳統(tǒng)設備改造難度、復合型人才培養(yǎng)等。企業(yè)需要建立完善的數(shù)據(jù)治理體系,同時注重人才培養(yǎng)與技術積累。

智能工廠與人工智能應用軟件的深度融合,正在重塑制造業(yè)的競爭格局。企業(yè)應當把握這一趨勢,以數(shù)據(jù)驅動為核心,以人工智能技術為支撐,構建具有競爭力的智能制造體系,在數(shù)字化浪潮中贏得先機。

如若轉載,請注明出處:http://m.pinpaijunshi.com.cn/product/22.html

更新時間:2026-01-09 03:37:42